GEÇMIÇTEN GÜNÜMÜZE TAHRIBATSIZ MUAYENE YÖNTEMLERI

ÖZET

Ürünlerde, üretim ve kullanım sırasında oluşabilecek olan hataların önceden tespit edilmesi ve önlemlerin alınması önemli bir konudur. Ürünlere zarar vermeden yapılan inceleme işlemlerine tahribatsız muayene adı verilmektedir. Artan sanayileşme ile günümüzde, malzemelerde daha yüksek servis güvenilirliǧi ve kalite talebi, tahribatsız muayene tekniklerinin gelişmesiyle yakından ilgilidir.

Bu çalışmada, pek çok sektörde kullanılan tahribatsız muayene yöntemlerinden gözle muayene, sıvı penetrant testi, manyetik parçacık yöntemi, ultrasonik muayene, girdap akımları metodu ve radyografik muayene ile ilgili detaylı tarihçe araştırması yapılmış ve yöntemlerin kökenleri raporlanmıştır.

Anahtar kelimeler: Tahribatsız muayene, sıvı penetrant, manyetik parçacık testi, ultrasonik

muayene, girdap akımları yöntemi, radyografik yöntem.

parçanın fiziksel ya da kimyasal bütünlüǧünü bozmaksızın gerçekleştirildiǧinden tahribatlı testlere göre nispeten daha ucuzdur

Tahribatsız muayene bilimi, gerek öncesinde gerek sonrasında kullanılan yoǧun işlem matematiǧi ile farklı test yöntemleri ve bunların uygulamalarını kapsayan geniş bir çalışma alanıdır. Kullanılan yöntem ve teknikler açısından elektromanyetizma, akustik veya termal emisyon, yüksek enerjili radyasyon, yapısal penetrasyon gibi farklı fiziksel olgulara dayanmaktadır (Omar, 2012).

Tahribatsız muayene yöntemleri, alt yapısında birçok farklı fiziksel olgudan beslendiǧinden dolayı, mekanik malzemelerinden medikale, metal imalat sektöründen polimer endüstrisine kadar pek çok alanda kullanılmaktadır. Bunun yanı sıra, üretilen malzemelerin kalitelerini arttırmak veya malzemelerde ani kırılmalar sonucu oluşabilecek can ve mal kayıplarını önlemek amacıyla da, demir-çelik sektörünün öncülük ettiǧi sanayileşme sürecinin başlaması ile gelişmiş ülkelerde veya gelişmekte olan ülkelerde büyük önem arz etmektedir.

Test edilecek parçanın bütünlüǧüne zarar vermeksizin yapılan muayenelerde, günümüzde üretimde kendine hızla yer bulan polimer ürünler ve kompozitler de dahil olmak üzere, demir ve demir dışı ürünlerin arzu edilen özelliklerde olup olmadıǧı incelenmektedir (MEGEP, 2006). Plastik şekil verme (ekstrüzyon, hadde, dövme vb.), döküm, talaşlı imalat (tornalama, frezeleme, kesme vb.) veya kaynak yöntemleriyle üretilen malzemelerde rastlanan ve gözle muayenede görülemeyen yapısal kusurlar (korozyon/yorulma çatlakları vb.), malzemelerin mekanik özelliklerinde düşmeye neden olmaktadır.

Hatta, malzemelerin iç yapısında ihtiva ettikleri çatlaklar zamanla yüzeye doǧru ilerleyip, kırılmalara sebep olmaktadır. Özellikle yapı malzemeleri sektöründe (köprü, bina imalatı vb.) ve otomotiv endüstrisinde kullanılan parçalardaki iç yapı çatlakları ani kırılmalara sebebiyet vereceǧinden, öngörülemediǧi ve önlem alınmadıǧı takdirde hayati tehlikelere yol açabilmektedir.

Bazıları tarafından tahribatsız muayenenin atası olarak görülen Dr. Robert McMaster, insan bedenini en eşsiz hasarsız muayene test cihazı olarak tanımlamıştır. Görme duyumuz sadece gözle muayene işlemini gerçekleştirmemizi saǧlamakla kalmaz; aynı zamanda diǧer tahribatsız muayene işlemlerinin birçoǧunun yürütülmesi için de gereklidir (Mix, 2005).

Gözle muayene yöntemi için çarpıcı bir örnek olarak, yeryüzü ve cennet yaratılırken gözle kontrollerle başladıǧı kaynaklarda verilmektedir (Hellier, 2003). Gözle muayene endüstride kullanılan ilk tahribatsız muayene yöntemidir. Buna karşın resmi bir tahribatsız muayene yöntemi olarak kabul edilen son yöntemdir.

Görsel muayenenin geliştirilmesi 1980’lerin başında Elektrik Enerjisi Araştırma Enstitüsü (EPRI) Tahribatsız Muayene Merkezi tarafından desteklenmiştir. Bunun sonucunda 120 saatlik örgün eǧitim içeren gözle muayene teknolojisi için bir eǧitim programı oluşturulmuştur.

Bu eǧitim nükleer santrallerde denetlenmesi amacıyla, özellikle Amerikan Makine Mühendisleri Derneǧi tarafından desteklenmiştir. Program, personeli görsel denetçiler olarak nitelendirmek için tasarlanmıştır.

Herhangi bir iş parçasının yüzeyinde meydana gelen ve parça kalitesine etkiyen bozuklukların optik bir yardımcı kullanılarak veya kullanılmaksızın incelenmesi ve deǧerlendirilmesi esasına dayanan gözle muayene yöntemi, temelde basit bir metot olarak görünse de, uygulamada pek çok incelik barındırmaktadır. Gerek metalik gerekse metalik olmayan bütün malzemelerde kullanılması uygun olan bu yöntem, uygulamada çoǧu zaman

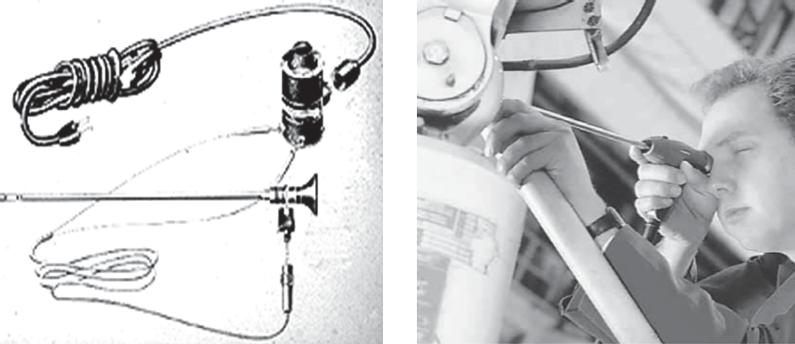

numune yüzey hazırlık işlemi de gerektirmediǧinden göreceli olarak pratiktir. Bir diǧer yandan, gözle muayene esnasında, yeterli ışık altında ve uygun açılarda inceleme yapmak son derece önemlidir. Gözle muayene, yöntemin genel kurallarının yer aldıǧı EN 13018 standardına uygun olarak ve gerektiǧinde EN ISO 3058 ve EN 13927 standartlarında yer alan yardımcı ekipmanlardan ihtiyaç olanlara başvurularak doǧru bir deǧerlendirme yapılabilir. Baroskoplar, endoskoplar ve yeni geliştirilen video teknolojileri ile yapılabilen gözle muayene tekniǧinde 1955 yılında cam elyaf demetlerinin incelenmesi sırasında kullanılan baroskopun fotoǧrafı ?ekil 1’de yer almaktadır .

Sıvı penetrant muayenesi, ilgili iş parçalarının yüzeylerindeki kırılma ve/veya çatlama kusurlarını açıǧa çıkarmak amacıyla kullanılan bir yöntemdir. Kusurdan renkli veya floresan boyaların patlatılması ve gözle görünür hale getirilmesi esasına dayanır.

Bu teknik, yüzeyinde açık çatlaklar bulunan katı bir parçaya, yönteme özel bir sıvının püskürtülmesi veya bu sıvı içine parçanın kontrollü bir şekilde daldırılması ile yüzeyin ıslatılması ve çatlaklar boyunca sıvının kılcal hareketi ile kusurun doldurulması adımı ile başlamaktadır. Bekleme süresinin geçmesiyle, yüzeye fazla nüfuz eden penetrant sıvısı su veya organik çözücülerle yıkama işlemi ile giderilir.

Yüzeyin fazla penetrant sıvısından arındırılması aşaması, test için kritiktir. Eǧer temizleme işlemi gereǧinden fazla yapılırsa, çatlaklara nüfuz etmesi saǧlanan penetrant sıvısının bir kısmı temizleme işlemiyle uzaklaştırılmış olur. Bir diǧer yandan, temizleme işlemi gereǧinden az yapıldıǧı takdirde, ince çatlakların görünürlüǧü azalacaktır. Her iki durumda da, testin hassasiyet parametresi zarar görür (Mix, 2005).

Fazla penetrantın saǧlıklı bir şekilde iş parçasının yüzeyinden giderilmesinin ardından, aynı yüzeye geliştirici uygulanır. Iyi emici özellikteki geliştirici, bir yandan kurutma fonksiyonunu yerine getirirken, öte yandan yüzeydeki kontrastı artırarak çatlakların daha net görülmesini de saǧlar.

Benzer şekilde, penetrant sıvılarının da floresan etkili olan çeşitleri yüksek kontrasta ve gözle görülemeyecek kadar küçük çatlakların görünür olmasına yardımcı olur. Renkli penetrant sıvısı kullanıldıǧında incelemeler için iyi bir beyaz ışık gerekirken, floresan penetrantların ultraviyole “siyah ışık” ile karanlık ortamlarda kullanılması gerekmektedir (Uludaǧ, 2017). ?ekil 2’de eski zamanlarda kullanılmış sıvı penetrant test

ünitesi yer almaktadır (Hellier, 2003). Penetrant sıvısının çatlaklara nüfuz etmesi için gerekli olan zaman söz konusu çatlaǧın tipine ve erişilebilirliǧine baǧlı olmakla, birkaç dakikadan 12 saate kadar deǧişebilmektedir.

Çekil 2. Tarihte kullanılmış olan sıvı penetrant test ünitesi (Hellier, 2003).

Günümüzde ?ekil 3’teki görüldüǧü gibi uygulanan sıvı penetrant testinin tarihine bakıldıǧında, çok eskiden beri kullanılan bir teknik olduǧu karşımıza çıkmaktadır. Bu tahribatsız muayene tekniǧinin en ilkel uygulamalarından biri; karbon siyahının sırlı çömlekler üzerine sürülmesidir.

Sırlı çömleklerde bulunan yüzey çatlaklarına yerleşen karbon siyahı, bu çatlakları görünür hale getirmektedir (Shull, 2002). Bir başka açıdan, havacılık sektörü gibi önemli alanlarda kullanılan parçalarda meydana gelecek hasarlar, hayati tehlikelere yol açabilmektedir. Örneǧin, bir uçaǧın iniş takımlarında meydana gelen bir hatanın tespiti, parçaya zarar vermeden penetrant sıvı testi ile kolayca yapılabilir. ?ekil 4’te uçaklarının güvenlik parçalarından iniş takımlarına penetrant sıvı uygulaması gösterilmektedir (Shull, 2002).

Çekil 4. Uçakların iniş takımlarına penetrant sıvı testinin uygulanması (Shull, 2002).

Bu yöntemin daha sonraki uygulamalarına, demir yolu atölyelerinde demir-çelik iş parçalarının muayenesinde rastlanmaktadır. Ilk uygulamalarının kimler tarafından yapıldıǧı bilinmemekle birlikte yaǧ ve beyazlatıcı kullanılarak demiryollarındaki çatlaklar tespit edilmiştir. Bu uygulamada demir yolu atölyelerinde sıklıkla kullanılan aǧır bir yaǧ, dev tanklarda kerosen ile seyreltilir ve lokomotif parçaları bu seyreltik emülsif çözelti içerisine daldırılmaktadır.

Daha sonra dikkatli bir şekilde sıvı çözeltiden çıkarılan ve temizlenen iş parçalarının yüzeyleri alkol içinde daǧıtılmış halde bulunan ince kireç tozuna maruz bırakılır ve alkolün buharlaşması saǧlanır. Alkolün buharlaşmasıyla yüzeyde beyaz bir tabaka oluşur. Ilgili iş parçası, sonrasında çekiçle vurularak titreştirilir. Böylece herhangi bir yüzey çatlaǧı varsa, artık yaǧ bu çatlaktan iç kısma doǧru sızar ve sızdıǧı kısımda leke meydana getirir. Özellikle demir-çelik iş parçalarında uygulanan bu yöntem 19. yüzyıl sonlarından, 1940’lı yıllarda manyetik parçacık yönteminin bu tip parçaların tahribatsız muayenesinde daha duyarlı olduǧu anlaşılana kadar uygulanmaya devam etmiştir

Manyetik parçacık testi de malzemelerin tahribatsız olarak muayenesinde kullanılan diǧer metotlara göre daha hızlı ve derinlemesine bir yüzey hazırlıǧı gerektirmeyen pratik bir test yöntemidir. Sahip olduǧu bu özellikler manyetik parçacık testini en sık kullanılan yöntemlerden biri haline getirmektedir.

Bu yöntemle hata tespitinde küçük manyetik partiküllerden ve manyetik alandan faydalanılır. Test edilecek parçaların bu yöntem ile incelenebilirliǧi açısından tek kısıt, bu parçaların mutlaka ferromanyetik özellikte olması (Fe, Ni, Co alaşımları içermesi) gerekliliǧidir. Bu malzemeler, incelemenin saǧlıklı bir şekilde etkinliǧini saǧlayacak düzeyde manyetize edilebilmelidir (Blitz, 1997; Yavuz, 1998).

Günümüzde manyetik parçacıklar testi, muayene edilecek parçanın yüzeyine bir manyetik akı uygulanması sonucu yüzeyde bulunan süreksizliklerde kaçak akı oluşturulması esasıyla uygulanır. Muayene yüzeyine ferromanyetik tozların serpilmesiyle bu tozlar, kaçak akılar tarafından çekilerek süreksizlikler üzerinde toplanır. Böylece süreksizliklerin yerleri kolaylıkla tespit edilebilir. ?ekil 5’te manyetik parçacık testinin günümüz uygulamalarından bir örneǧe yer verilmiştir.

Çekil 5. Manyetik parçacık testinin güncel uygulama örneǧi (Metal ve Kaynak Teknolojileri,

2018).

Yöntem; dövme, döküm ve kaynak dahil olmak üzere pek çok ürünün muayenesinde kullanılabilmektedir. Yapısal çelik, petrokimya, enerji üretimi, otomotiv ve havacılık endüstrilerinde sıklıkla tercih edilen bu yöntem, su altı muayeneleri (deniz yapıları ve su altı kanalları) için de elverişlidir. Ayrıca; köprüler, depolama tankları ve diǧer güvenlik elemanı olarak görev yapan kritik yapılar üzerindeki yapısal kaynakların bütünlüǧünü deǧerlendirmek için de manyetik parçacık yönteminden sıklıkla faydalanılmaktadır (Mix, 2005; NDT Italiana, 1952).

Bu yöntemin tarihsel gelişimine bakıldıǧında, manyetizma tekniǧinin iş parçası muayenesinde ilk olarak kullanılmasının 1868 yılına dayandıǧı görülmektedir. Savaşlarda bombardıman silahları olarak kullanılan topların namlu kısımlarının mıknatıslanması ve namlu boyunca manyetik bir pusula kaydı yapılması ile kusurların tespiti saǧlanmıştır. Bu yöntem bir tahribatsız muayene biçimiydi; fakat bu kavram I. Dünya Savaşı’ndan bir süre öncesine kadar pek kullanılmıyordu.

1920’lerin başlarında, William Hoke manyetik parçacıkların manyetizma ile kusurları bulma aracı olarak kullanılabileceǧini fark etti. Hoke, manyetize edilmiş bir malzemedeki yüzey veya yüzey altı kusurunun, manyetik alanın parçalanmasına ve parçanın ötesine uzanmasına sebep olduǧunu keşfetmiştir.

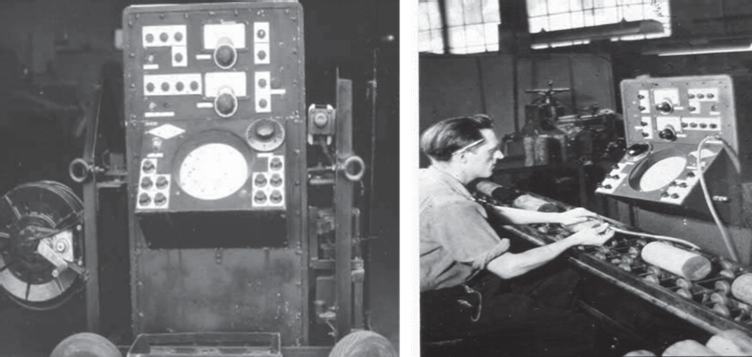

Sert çelik parçalardan gelen metalik öǧütmelerin, yüzeydeki çatlaklara karşılık gelen parçanın yüzeyinde desenler meydana getirdiǧini fark eden Hoke, muayene edilecek parçalara çok ince bir şekilde uygulanan ferromanyetik tozun kusurların üzerinde birikmesiyle, o kusurları daha görünür hale gelmiştir. ?ekil 6; Ingiltere, Strand, Ekipman ve Mühendislik ?irketi Ltd. (ECO) tarafından yapılan “1928 Elektro Manyetik Çelik Test Cihazı”’nı ve yine eski zamanlarda kullanılmış olan bir başka manyetik parçacık ünitesini göstermektedir (NDT Resource Center).

Çekil 6. Manyetik parçacık test üniteleri.

1930’ların başında, manyetik parçacık muayenesi, buhar endüstrisi tarafından, buhar motoru kazanlarını, tekerlekleri ve akslarını incelemek için tercih edilen yöntem olarak, sıvı penetrant testinin erken bir şekli olan petrol ve beyazlatma yönteminin hızla yerini almıştır.

Ultrasonik muayene yöntemi, bir prob yardımı ile test edilecek iş parçasına yüksek frekanslara (0.1-20 MHZ) sahip ses dalgalarının iletilmesi ve iş parçasının içerisinde bulunan kusurlarla karşılaşan ses dalgalarının ilerleyişine devam edemeyip proba geri dönmesi temeline dayanmaktadır. Prob tarafından algılanan ses dalgaları, elektriksel sinyallere çevrilir ve katot ışınları tübü ekranında iş parçası iç yapısındaki hataların habercisi niteliǧinde yankı olarak karşılık bulur.

Osileskop denilen ekran üzerinde gözlemlenen yankıların bulundukları konum ve sahip oldukları genlikler yardımıyla, tespit edilmek istenen süreksizliǧin yeri ve boyutları hakkında yorum yapılmaktadır (Shull, 2002; Kara, Erdal ve Çelik, 2017). ?ekil 7’ de, endüstriyel olarak en çok kullanılan tahribatsız test yöntemlerinin başında gelen ultrasonik muayene yönteminin, güncel uygulamalarından bir örnek yer almaktadır.

2018).

Yöntem taşınabilir cihazlarla uygulama kolaylıǧı ve muayene esnasındaki tespit edilebilirlik açısından tercih sebebidir. Özellikle boyutsal anlamda daha geniş iş parçalarında, düzlem kaynaklı kusurların daha hassas biçimde tespitini saǧlamaktadır. Bu yöntemle; parça içerisindeki çatlaklar, boşluklar ve benzeri birtakım süreksizlikler tespit edilebilmektedir

Yöntem tarihte II. Dünya Savaşı’ndan önce, su yoluyla ses dalgalarının deniz altına gönderilmesi, batan nesnelerin tespiti ve karakterize edilmesinde kullanılmıştır. 1929 ve 1935 yıllarında Sokolov, metal nesneleri incelemek amacıyla ultrasonik dalgaların kullanılabilirliǧini incelemiştir. Ardından 1931’de Mulhauser, katılardaki kusurların tespitinde çift güç çevirici kullanmış ve bu konuyla ilgili bir patent almıştır. 1940 yılında Firestone ve 1945 yılında Simons isimli iki bilim adamı, darbeli eko tekniǧinden faydalanan ultrasonik test cihazı geliştirmişlerdir (Heiller, 2003).

II. Dünya Savaşı’nın bitmesinden kısa bir süre sonra, Japon araştırmacılar ultrasonik ses dalgalarının tıbbi kabiliyetlerini incelemişlerdir. 1950’li yıllardan sonra Japonya ile birlikte, Amerika Birleşik Devletleri ve

Avrupa’da da yöntemin tıbbi uygulamalarına yönelik çalışmalar devam etmiştir ve safra taşları ve tümör kitlelerinin saptanmasında kullanılmasıyla yöntem günümüze dek geliştirilmeye devam etmiştir. ?ekil 8’te tarihte kullanılan birtakım akustik esasa dayanan sesüstü yansıtaç anlamına gelen “Supersonic Reflectoscope” isimli test cihazı gösterilmektedir (Heiller, 2003).

Çekil 8. Ultrasonik muayenenin ilk cihazlarından sesüstü yansıtaç (Heiller, 2003).

Girdap akımları yöntemine bilimsel yaklaşıldıǧında, temelinde elektromanyetizma esaslarının yattıǧı görülmektedir. Bir sarım üzerinden geçirilen deǧişken akım, bu sarımın etrafında manyetik alan yaratmaktadır. Sarım elektriksel olarak iletken özelliǧe sahip malzemeye yaklaştırıldıǧı zaman, sarımın sahip olduǧu deǧişken manyetik alan malzemenin yüzeyinde indüksyon akımları meydana getirir.

Oluşan bu indüksiyon akımları, girdap akımları olarak adlandırılır ve kapalı devre boyunca akarlar. Bu şekilde oluşturulan bu manyetik alanın ölçülmesiyle, ilgili iş parçası üzerindeki yüzey hataları tespit edilebilirken, aynı zamanda

malzemenin iletkenlik ve geçirgenlik gibi parametreleri de bulunabilir (Blitz, 1997;

Yakupoǧlu, 2005).

Girdap akımları yöntemi elektriksel olarak iletken olan bakır, alüminyum vb. malzemelerde bulunan yüzey ve yüzey altı süreksizliklerin belirlenmesinde kullanılmaktadır. Bu noktada, elektriksel olarak iletken olmayan malzemelerde uygulanamaması ve nüfuz etme derinliǧinin az olması, yöntemin başlıca sınırlamalarıdır.

Bir diǧer yandan, muayeneden elde edilen sonuç tarama yönüne baǧlı deǧiştiǧinden, birtakım süreksizliklerin tespit edilememesi de söz konusu olabilmektedir (Raj, Jayakumar ve Tavasimuthu, 2002).

Girdap akımları yardımıyla hasarsız muayene tekniǧinin geçmişi eski zamanlara dayanmaktadır. 19. yüzyılın ilk yarısında Fransız Dominique Arago tarafından keşfedilmiştir. Çalışma prensibi, Leon Foucault tarafından açıklanmış ve isimlendirilmiştir.

Friedrich Förster, 1933 yılından bu yana, Kaiser-Wilhelm Enstitüsü’de farklı demir bileşenlerini içeren karmaşık yapıların çözümlenmesinde ve elektriksel iletkenliklerinin ölçülmesine yönelik pek çok bilimsel çalışmaya imza atmıştır.

1948 yılında Almanya’nın Baden-Württemberg eyaletinin güneyinde yer alan Reutlingen’ de girdap akımları testiyle büyüyen bir şirket kurmuştur. ?irket uzun yıllar pazar lideri olmuştur. Bir diǧer yandan, Isveç’te sıcak kabloları test edebilmek adına ferritik çubukların ön-manyetizasyon işleminin keşfiyle benzer gelişmeler yaşanmıştır. Daha sonrasında; şirketi Ingiltere, Almanya ve Isveç’te pek çok firma takip etmiştir. ?ekil 9’da tarihte kullanılan bir girdap akımları test ünitesi yer almaktadır (Heiller, 2003).

Çekil 9. Eski zamanlarda kullanılan girdap akımları yöntemi ünitesi

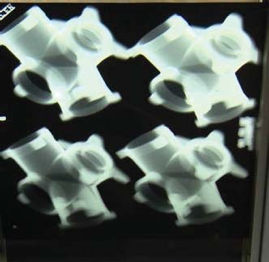

Radyografik muayenede, incelenmek istenen parçanın üzerinde X ve y ışınları gönderilmesi ve bu ışınların parçaya nüfuz etmesi ile parçanın arka kısmına yerleştirilmiş bir film tabakası üzerine görüntü aktarması esasına dayanmaktadır. Film üzerine düşen ve farklı bölgelerde farklı yoǧunlukta görüntü oluşturan ışık, bizlere incelemek istediǧimiz parçadaki hataların tespiti için yol göstermektedir (Özada, 2015). ?ekil 10, günümüzün teknolojik koşullarında radyografik yöntemle muayene edilmiş bir boru sisteminin film üzerine oluşturulan görüntüsünü temsil etmektedir.

Çekil 10. Radyografik yöntemle muayene edilmiş bir boru sistemi (Konya NDT, 2018).

X-ışınları 1895 yılında Almanya’daki Wuerzburg Üniversitesi’nde Profesör olan Wilhelm Conrad Roentgen tarafından keşfedilmiştir. Laboratuvarında bir katot ışını tüpü ile çalışan Roentgen, tüpün yakınındaki masada bulunan kristallerde flüoresan ışıması gözlemlemiş ve bunun üzerine yaptıǧı araştırmada tüpten yeni bir ışın türünün yayıldıǧını ve yayılan ışınının katı maddelerin çoǧunun içinden geçebildiǧini keşfetti. Bu keşfin üzerine Roentgen farklı radyografileri içeren yeni deneyler yapmaya başladı. Laboratuvarında, metal aǧırlıklar içeren ahşap kutu, odasının anahtarı, av tüfeǧi, kitap, ince metal levhalar gibi çeşitli nesnelerin röntgenlerini çekmiştir.

Roentgen laboratuvarında bu çalışmalara devam ederken onu ziyarete gelen karısı, erken radyografi döneminin belki de en önemli gelişmesine neden olmuştur. Roentgen karısının elinden bir röntgen grafisi almış ve bu deney ile birlikte Roentgen ışınların insan dokuları içinden geçebildiǧini ve kemiklerin daha etrafını saran etten daha yüksek yoǧunlukta olması sebebi ile hafif bir görüntü verdiǧini keşfetmiştir. ?ekil 7’ de Bayan Roentgen’in elinden alınmış röntgen grafisi ve av tüfeǧinin radyografik görüntüsü yer almaktadır (Heiller, 2003).

Radyografik Muayene

Keşfin duyurulmasından bir ay sonra, Avrupa’da ve ABD’de cerrahların çalışmalarında onlara rehberlik etmesi için kullanılan birkaç tıbbi radyografi yapıldı. 8 ?ubat 1896’da New Hampshire’dan Eddie McCoughey adında genç bir adamın kırık bir bilek için çektirdiǧi radyografi Amerika Birleşik Devletleri’nde X-ışınlarının kaydedilen ilk kullanımı olmuştur.

Ilk Amerikan röntgeni Dr. Frost ve baş hemşire eşi tarafından Dartmouth Koleji Tıp Merkezi’nde çekilmiştir. Haziran 1986’da Roentgen’in keşfini duyurmasından sadece 6 ay sonra X-ışınları askeri hekimler tarafından, yaralı askerlerin mermilerini bulmak için kullanılmıştır. 1912’den önce X-ışınlarının tıp ve diş hekimliǧi dışında çok az kullanıldıǧı bilinmektedir. X-ışınlarının bu tarihten önce endüstriyel uygulamalarda

kullanılamamasının nedeni x-ışının tüplerinin endüstriyel amaçlar için tatmin edici bir nüfuz etme gücünün üretilmesi için gereken gerilimlerin altında kalmasıdır. Ancak bu, 1913 yılında Coolidge tarafından tasarlanan yüksek vakumlu X-ışını tüplerinin kullanıma girmesiyle deǧişmiştir.

Yüksek vakum tüpleri 100.000 volta kadar olan enerjilerde çalışan, yoǧun ve güvenilir bir X-ışını kaynaǧıdır. 1922 yılında, endüstriyel radyografi, kalın çelik parçaların radyografilerinin makul sürelerde üretilmesini saǧlayan 200.000 voltluk X-ışını tüpünün ortaya çıkması ile bir adım daha ileriye götürülmüştür. 1931’de General isimli elektrik firması, endüstriyel radyografi için etkili bir araç saǧlayan 1.000.000 voltluk X-ışını jeneratörü geliştirmiştir. Aynı yıl, Amerikan Makina Mühendisleri Derneǧi (ASME), endüstriyel kabulüne kapıyı açan füzyon kaynaklı basınçlı kaplarda X-ışını kullanımına izin vermiştir. ?ekil 8’de tarihi zamanlarda kullanılan endüstriyel X-ışını ünitesi yer almaktadır (Heiller, 2003).

X-ışınlarının keşfinden kısa bir süre sonra, başka bir nüfuz ışını formu keşfedildi. 1898 yılının Aralık ayında Marie ve Pierre Curie yaptıkları çalışmalar sonucunda “radyum” olarak adlandırılan yeni bir radyoaktif maddenin varlıǧını keşfettiklerini açıkladılar. Böylelikle radyum, ilk endüstriyel gama ışını kaynaǧı olmuş ve 10-12 inç kalınlıǧına kadar malzemelerin radyografilerinin çekilebilmesine imkan tanımıştır. II. Dünya Savaşı sırasında endüstriyel radyografi, Deniz Kuvvetlerinin gemi inşa programının bir parçası olarak hızla büyüdü.

Maria ve Pierre Curie’nin çalışmaları günümüzde esas olarak endüstriyel radyografide kullanılan radyoaktif kaynaklara (iridyum-192 ve Kobalt-60 gibi) yol açan birçok başka gelişmenin başlangıcı olarak kabul ediliyordu. Iridyum-191 ve Kobalt-59, doǧada var olan her iki element de oldukça kararlıdır. Kararlı izotoplar termal nötronlara maruz kaldıǧında bir birim aǧırlaşarak Iridium-192 ve Kobalt-60 olur. Her iki izotop da kararsızdır ve bu nedenle radyoaktiftir.

Ülkemizde ise ilk X-ışını üretimi Galatasaray Lisesi’nde gerçekleştirilmiştir. Üretilen bu

X-ışınları 1986 yılında tıp alanında kullanılmaya başlanmıştır (Tosun, 2011).

Bir teknoloji olarak tahribatsız muayene testleri ile parçanın hasarlı olup olmadıǧı ya da özelliklerinin deǧerlendirilmesinde son yıllarda önemli ölçüde gelişmeler yaşanmıştır. Aslına bakılırsa, tahribatsız muayenede kullanılan cihazlar günümüz şartlarında benzersizlik ve inovasyon kavramları açısından en hızlı büyüyen teknolojilerden biri olarak kabul görmektedir.

Bunun yanı sıra, yeni malzemelerin ortaya çıkması, endüstriyel ürünlerin çeşitliliǧi ve kullanım alanlarının artması, tahribatsız muayenelerde kullanılan ekipmanlarda da iyileştirme ve modifikasyon ihtiyacını beraberinde getirmiş ve bu durum tahribatsız muayene teknolojisine katkıda bulunmuştur.

Günlük hayattaki güvenliǧin daha da artırılmasında kritik rol oynayan bu teknoloji endüstrinin ayrılmaz bir parçası haline gelmeyi başarmıştır. Yıllar içerisinde, denenmiş ve doǧrulanmış yöntemler geliştirilmeye devam ederken, yeni tahribatsız muayene yöntemleri de ortaya çıkmıştır. Tarihsel gelişim süreci incelendiǧinde, tahribatsız muayene yöntemleri ve cihazları zamanla deǧişmiş ya da “evrilmiş” olmasına raǧmen, her yöntemin arkasındaki temel prensip ilk günkü gibi aynı kalmıştır.