PENETRANT MUAYENE

Penetrant (sıvı girinim) kontrolü, özel sıvılar yardımıyla malzeme yüzeyindeki çok

küçük kılcal çatlakları açığa çıkarmak için kullanılan tahribatsız test yöntemlerinden biridir.

Bu muayene, genellikle bitmiş veya kontrol edilecek sökülmüş uçak parçalarının

kontrolünde kullanılmaktadır.

PENETRANT (SIVI GİRİNİM) KONTROLÜ

. Tarihçesi

İlk uygulamalarda camla kaplanmış çömlekler üzerine siyah renkteki karbonun

sürülmesi suretiyle çatlaklar kontrol edilmiştir. Dökümlerde ve kaynaklarda görülmeyen

çatlakların yağ veya sulandırılmış kireç ile ıslatılarak gözle görünür hâle getirilmesi de ilk uygulamalar arasında yere alır. 1900’lü yılların başlangıcındaki uygulamalar, demir yolları

atölyelerinde demir ve çelik parçalarda ağır yağ ve tebeşir tozu kullanılarak yapılmıştır. Bu

metotta ağır yağ gaz yağı (kerosene) ile seyreltilip büyük tanklara konur. Test edilecek

parçalar, bu tanklarda biraz bekletilip çıkarılır. Dikkatlice yüzeyleri üzerindeki yağlar

temizlenir, daha sonra alkolle karıştırılmış tebeşir tozları parçalar üzerine sürülür. Alkol

uçtuktan sonra yüzey üzerinde kurumuş tebeşir tozlarına bakılır. Çatlaklar, içlerindeki yağın

dışarı çıkması ile belirlenir.

1940’larda mıknatıslanabilen demir ve çeliklerde daha hassas sonuçlar veren manyetik

parçacık metodunun uygulanması, penerant kontrolünün gelişmesine sebep olmuştur. O

yıllardan itibaren ABD’de flöresan ve ultraviyole ışın altında çatlakları gösteren boyalar

geliştirilmiştir. Metal ve metal olmayan plastik, cam gibi malzemelerin kontrolünde de

rahatlıkla kullanılmaktadır.

Penetrant (Sıvı Girinim) Kontrolü Sınıflandırılması

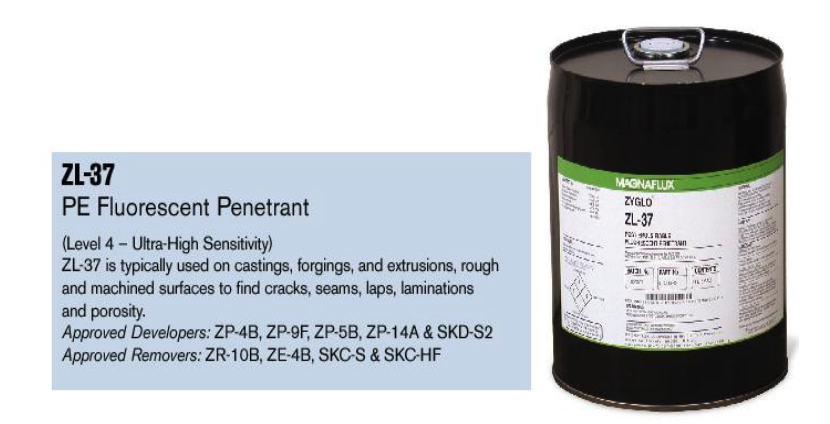

2.2.1. Penetrant Tipleri

Tip 1-Flöresanlı boya,

Tip 2-Gözle görülebilen boy

Penetrant Hassasiyeti

Hassasiyet dereceleri (Sadece flöresanlı)

½ – Çok düşük

Düşük

0rta

Yüksek

Çok yüksek

Penetrant Metotları

Metod A – Su ile yıkanabilen

Metod B – Sonradan emülsiyonlaşabilen (Lipofilik)

Metod C – Çözücüyle (Solvent) temizlenen

Metod D – Sonradan emülsiyonlaşabilen (Hidrofilik)

Developer (Geliştirici) Uygulama Şekli

Form a – Kuru toz

Form b – Suda çözünebilen

Form c – Suda süspansiyon

Form d – Susuz-Tip 1-Flöresanlı boya (sprey)

Form e – Susuz-Tip 2- Gözle görülebilen boya (sprey)

2.3. Penetrant Kontrolünün Uygulanabileceği Malzemeler

Penetrant yüzeye açık olan süreksizliklerin tespitinde hemen hemen bütün metal ve

metal olmayan malzemelere uygulanabilir. Penetrant kontrolünden önce kontrol edilecek

yüzeylerin bütün kirliliklerden arınmış olması gerekir. Bu metodun uygulanabileceği

malzemelerin bazılarını şöyle sıralayabiliriz:

Alüminyum ve alaşımları

Demir ve alaşımları (Çelikler)

Magnezyum

Bakır ve alaşımları (Pirinç, bronz)

Plastik

Cam

Titanyum

Developer (Geliştirici) Uygulama Şekli

Form a – Kuru toz

Form b – Suda çözünebilen

Form c – Suda süspansiyon

Form d – Susuz-Tip 1-Flöresanlı boya (sprey)

Form e – Susuz-Tip 2- Gözle görülebilen boya (sprey)

2.3. Penetrant Kontrolünün Uygulanabileceği Malzemeler

Penetrant yüzeye açık olan süreksizliklerin tespitinde hemen hemen bütün metal ve

metal olmayan malzemelere uygulanabilir. Penetrant kontrolünden önce kontrol edilecek

yüzeylerin bütün kirliliklerden arınmış olması gerekir. Bu metodun uygulanabileceği

malzemelerin bazılarını şöyle sıralayabiliriz:

Alüminyum ve alaşımları

Demir ve alaşımları (Çelikler)

Magnezyum

Bakır ve alaşımları (Pirinç, bronz)

Plastik

Cam

Titanyum

Penetrant (Sıvı Girinim) Uygulaması

2.4.1. Malzeme Yüzeyinin Temizlenmesi

Penetrant ile muayene işleminde malzeme yüzeyinin temizliği çok önemlidir.

Kontrol edilecek parçanın bütün yüzeyleri kir, yağ, gres, boya, kaplama

malzemeleri, korozyon ürünleri, kaynak artıkları gibi penetrant sıvısının girişini

engelleyecek bütün artıklar temizlenmelidir.

Yapılan temizlik işlemi kontrol edilecek malzemeye zarar vermeden

yapılmalıdır.

Temizleme işlemi:

Çözücü ile (solvent) temizleme

Kimyasal temizleme

Mekanik temizleme

Kimyasal etch metodu ile temizleme olmak üzere 4 grupta toplanır.

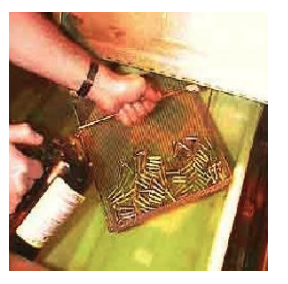

. Penetrant Uygulanması ve Bekleme Zamanı

Malzeme üzerine şartnamelerde belirtilmedikçe bütün yüzeyi penetrantla

kaplanmalıdır.

Penetrantla kaplanmayacak bölgeler koruyucu veya maske ile korunmalıdır.

Sıvı penetrant malzeme üzerine spreyle, daldırmayla veya fırça ile uygulanır.

Penetrant ve çevre ısısı 5°C ile 50°C arasında olmalıdır.

Çeşitli malzemeler için bekleme zamanları ilgili presedürler gereği tablolar

kullanılır.

Bekleme zamanı uzatılacak olursa işlem yeniden yapılır.

Emülsifierin Uygulanması ve Bekleme Zamanı

Bu safha sonradan emülsiyonlaşan penetrantlara uygulanır.

Suyla yıkanabilen ve çözücüyle (solvent) temizlenen penantrantlara

uygulanmaz.

Malzeme penetrant bekleme zamanından sonra (lipofilik penetrantlarda)

emülsifiere daldırılır.

Daha sonra penetrantın emülsiyonlaşması ve fazla emülsifierin süzülmesi için

Tip-1’de 3 dakika, Tip-2 için 30 sn. beklenir. Bu süre uzun tutulursa

süreksizliklerdeki penetrant yıkanabilir duruma gelir.

Malzeme Yüzeyindeki Fazla Penetrantın Temizlenmesi

Emülsifier bekleme zamanından sonra malzeme yıkama istasyonuna gelir.

Burada penetrant kalmayıncaya kadar yıkanır.

Yüzeyindeki penetrant atıkları black ligth (siyah lamba) ile kontrol edilir.

Yıkama süresini yeterli temizliği elde edilinceye kadar tutmalıyız.

Daha fazla tutulduğu zaman çatlakların içindeki penetrantların çıkmasına neden

olur.

Yıkama suyunun basıncı maksimum 40 PSI olmalıdır.

. Developer (Geliştirici) Uygulaması

Developer (geliştirici) fazla penetrant temizlendikten sonra malzeme üzerine

sürülerek çatlaklar içindeki penetrantın dışarı çıkmasını sağlar. Developer

(geliştirici) sıvısı aynı bir tuvalet kâğıdı gibi penetrantı emmek suretiyle yüzeye

doğru çeker.

Developer (geliştirici) toz, suda çözünmüş (erimiş), suda süspansiyon ve susuzıslak olarak uygulayabiliriz.

Kuru-toz ve susuz-ıslak developer (geliştirici) uygulamadan önce malzeme

mutlaka kurutulmalıdır.

Suda çözünmüş veya süspansiyon olanlar yıkamadan hemen sonra

uygulanabilir.

Kurutma İşlemi

Developer (geliştirici) uyguladıktan sonra malzemenin kurutulma safhasıdır.

Oda sıcaklığında kuru hava veya kurutma fırınında kurutulmalıdır.

. Değerlendirme ve Son Temizlik

Fırından çıkartılan parçalar soğuyuncaya kadar beklenir.

Daha sonra karanlık kontrol kabinine alınır.

Kontrolü yapacak personelin karanlığa alışabilmesi için kontrolden önce odada

3 dakika beklemelidir.

Siyah ışık şiddeti 38 cm mesafeden 800 mikrowatt/cm2

olmalıdır. Kontrol

kabinindeki beyaz ışık şiddeti 20 lüx/m2

olmalıdır.

Elde edilen çatlak belirtileri şartnamelere göre değerlendirilir.

Kontrol işlemimden sonra son temizlik ilk temizlik gibi bir temizliğe tabi

tutularak kontrol işlemi tamamlanır.

2.5. Penetrant Kontrolünün Avantajları ve Dezavantajları

2.5.1. Avantajları

Ucuz ve donanımı basittir.

Her türlü malzemeye uygulanabilir.

Uygulaması oldukça basittir, çabuk sonuç verir.

Değişik geometrik şekilli, küçük ve büyük yüzeyli parçalara uygulanabilir.

Çok küçük çatlakları bile ortaya çıkarır.