Manyetik parçacık muayenesi ferromanyetik özelliğe sahip demir, nikel, kobalt ve bunların alaşımları olan malzemelerin yüzey ve yüzey altı süreksizliklerinin tespitinde kullanılan bir muayene metotudur.

Manyetik parçacık çatlak kontrol yöntemi ile manyetik permeabilitesi (manyetik iletkenliği) 100’ün üzerindeki ferromanyetik olan fakat östenitik olmayan bütün çelik ve alaşımları ile dökme demirler muayene edilebilir.

Genellikle yüzey ve yüzeyin hemen altındaki çatlak seklindeki malzeme ayrılmaları tespit edilebilir.

Belirli koşullar altında döküm ve dövme parçalarda ve kaynak dikişlerinde yüzey altı hatalar da görüntüye getirilebilir.

Bu hatalar, parçaların üretimi sırasında oluşan çatlak ve malzeme ayrılmaları olabileceği gibi işletme koşullarında oluşan hasarlar da olabilmektedir.

Malzemeye Manyetik parçacık cihazı ile uygulanan doğru akım sonucu malzeme yüzeyinde manyetik alan oluşur.

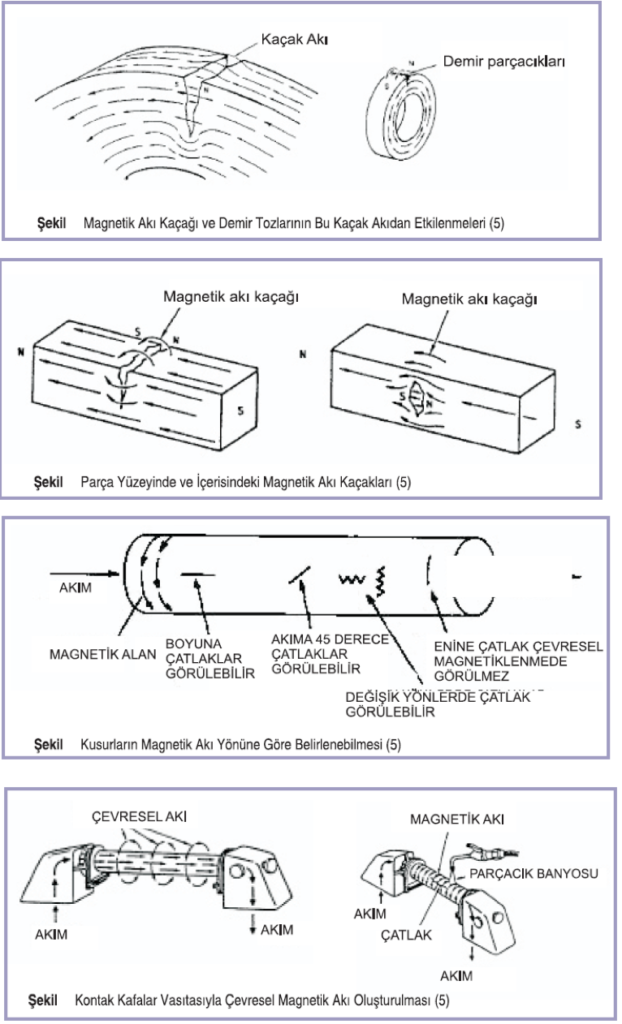

Eğer malzeme üzerinde bir süreksizlik varsa bu süreksizliğin uç kısımlarında da N ve S kutupları oluşur.

Oluşan bu kutuplar süreksizlik üzerinde süreksizliğin tespit edilmesini sağlayacak manyetik akı çizgilerinin oluşmasına neden olurlar.

Malzeme üzerine demir tozu ve floresan maddesi karışımı olan özel solüsyon uygulandığında, süreksizlikler üzerindeki alan çizgilerinde biriken bu demir tozları, çizgiler şeklinde görülerek süreksizliklerin tespit edilmesini sağlarlar.

Manyetik parçacık muayenesi ferromanyetik özelliğe sahip demir, nikel, kobalt ve bunların alaşımları olan malzemelerin yüzey ve yüzey altı süreksizliklerinin tespitinde kullanılan bir muayene metotudur.

Genellikle yüzey ve yüzeyin hemen altındaki çatlak seklindeki malzeme ayrılmaları tespit edilebilir.

Belirli koşullar altında döküm ve dövme parçalarda ve kaynak dikişlerinde yüzey altı hatalar da görüntüye getirilebilir.

Bu hatalar, parçaların üretimi sırasında oluşan çatlak ve malzeme ayrılmaları olabileceği gibi işletme koşullarında oluşan hasarlar da olabilmektedir.

Manyetik parçacık çatlak kontrol yöntemi ile manyetik permeabilitesi (manyetik iletkenliği) 100’ün üzerindeki ferromanyetik olan fakat östenitik olmayan bütün çelik ve alaşımları ile dökme demirler muayene edilebilir.

Otomotiv sektöründe işlenmiş ve ısıl işlem görmüş parçaların kontrolünde, çelik konstrüksiyonlarda, güç santralleri, petrokimya ve havacılık sektörlerinde yoğun bir uygulama alanı bulmaktadır.

Manyetik Partikül Çatlak Kontrol yöntemi özellikle döküm ve dövme sektörü ile kaynak dikişi kontrollerinde yoğun olarak kullanılmaktadır.

Ferromanyetik malzemelerin manyetik iletkenliği iyidir ( permeabiliteleri yüksektir ).Magnetizasyon sırasında manyetik alan çizgileri çatlaklarda olduğu gibi daha az iletken bir bölgeye geldiğinde, değişen manyetik iletkenlikten dolayı bir manyetik alan saçılması oluştururlar.

Manyetik alandaki bu değişim, manyetik partikül muayenesinde temel oluşturur. Bir çatlak veya malzeme ayrılmasının oluşturduğu bu saçılan alan, magnetizasyon sırasında yüzeye kuru veya süspansiyon içerisinde uygulanan ve serbest olan demir ve demir oksit tozlarını çekmeye ve hatalı bölge üzerinde manyetik bir köprü oluşturmaya baslar.

Bu şekilde çatlak veya malzeme ayrılması üzerinde oluşan toz yığını gözle görülerek hatalı bölge olarak tanımlanabilir.

Uygulama metodu seçilirken parçanın her yerinde yeterli manyetik alan şiddetlerinin oluşturulabilmesi ve her yöndeki çatlakların görüntülenebilmesi esas alınır.

Bir çatlak görüntüsü için en önemli şart, manyetik alan çizgileriyle çatlak veya malzeme ayrılması arasındaki açının 45° ’den az olmamasıdır.

Alternatif, Yarı ve Tam Dalga doğru akım )

3. Manyetik akıların parça üzerindeki doğrultu ve büyüklükleri (A/cm veya Öersted )

4. Manyetiklestirme süresi

5. Demagnetizasyon

6. Hatayı gösteren ekipmanlar, aksesuarlar ve uygulama yöntemleri ( Test sıvısı v.s )

7. Operatör Malzemeden geçirilmesi gereken akımlar malzeme kesiti ile doğru orantılıdır ve bu yüzden malzemenin temas noktalarında yanma noktaları oluşmaması için çok iyi bir temas sağlanması gerekmektedir.

Manyetik Test Boyuna hataların tespitinde pratikte en çok uygulan malzemenin kendisi üzerinden veya yardımcı iletken üzerinden akım geçirme yöntemidir.

Bu yöntemde ferromanyetik malzeme, kendisi üzerinden veya belirli bir bölümünden ya da yardımcı iletken üzerinden alternatif, yarı dalga veya tam dalga doğru akım geçirilerek magnetize edilir.

içerisinden akım geçen iletkenin çevresinde manyetik alan oluşacağı ve alan çizgilerini dik kesen hataların tespit edilebilirliği prensibi gereği, olası boyuna çatlaklar görüntüye getirilir.

Enine hataların tespiti için ise parça manyetik akı tesiri altında bırakılır. Bu yöntemde magnetizasyon bobinleri veya elektromıknatıslar kullanılır. Her iki yöntemde de boyuna manyetik akı olusturularak enine hataların tespiti yapılır.

Her iki yöntemin de temel uygulama sekli, test cihazının temas kafaları arasına test parçasının sıkıştırılarak, üzerinden akım geçirilmesi ve bobin ya da elektromıknatıs ile elde edilen doğrusal akının parça üzerinden iletilmesi seklindedir.

Parçadan geçirilmesi gereken minimum akımlar ve akılar, parçanın kritik bölgelerinde bile minimum alan şiddetini oluşturabilecek şekilde seçilir. Boyu 800 mm’den kısa parçalar için bobin uygulaması yerine elektro mıknatıs uygulamaları tercih edilebilmektedir.

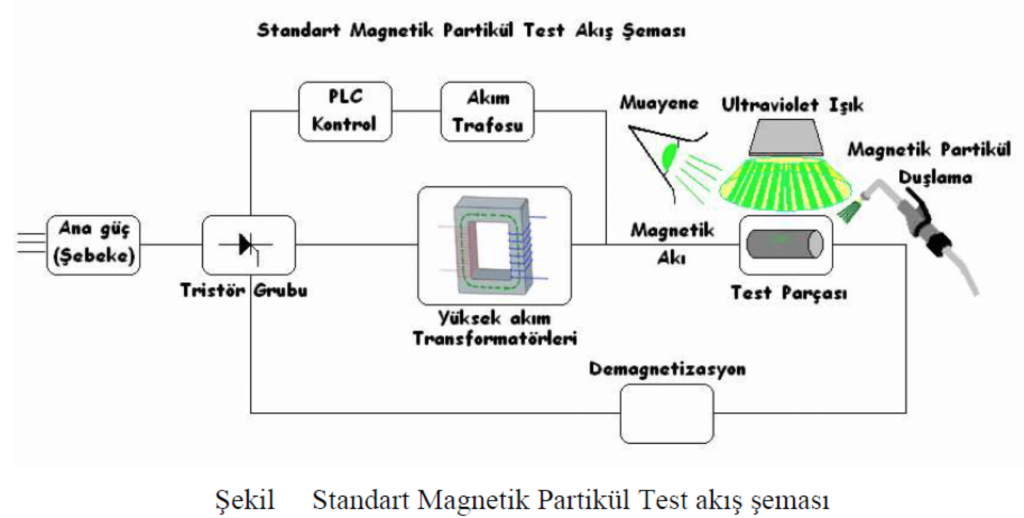

Standart bir manyetik Partikül Test sisteminin işleyisi aşagıdaki şekilde gösterilebilir.

Elde edilen yüksek akım ile parça üzerinde manyetik akı indükte edilir. Bu esnada parça üzerine gönderilen manyetik partikül test sıvısı içerindeki manyetik partiküller kaçak akı bölgelerinde toplanarak UV ışık altında hataları belirgin hale getirirler.

Tristörler aracılığı ile şebeke akım ve gerilimi kontrol edilerek yüksek akım transformatörlerinin primer gerilimleri ayarlanır.

Yüksek akım transformatörlerinin

sekonder çıkısı üzerindeki akım trafolarından akım geri beslemeleri alınır ve PLC ile kumanda edilir.

Manyetik parçacık yönteminin uygulanış aşamaları

1. Muayene yüzeyinde ön temizlik

2. Gerekiyorsa mıknatıslık giderimi

3. Mıknatıslama akımının uygulanması

4. Ferromanyetik tozların püskürtülmesi

5. Mıknatıslama akımının kesilmesi

6. İnceleme

7. Değerlendirme ve rapor hazırlama

8. Mıknatıslık giderimi ve son temizlik

Doğru akım ( DC ) ile demagnetizasyon

Boyutları ve kütlesi büyük parçalarda yüzey altındaki hataların (boşluk v.s) tespiti için doğru akım tercih edilmektedir.

Deri etkisinin ortadan kalkmasıyla, akımın şiddetine bağlı olarak manyetik alan daha derinlere nüfuz edebilmektedir.

Kalıcı mıknatıslığın

giderilmesi için böyle bir durumda doğru akım kullanılması gereklidir. Doğru akım kullanılması durumunda ise akımın şiddetinin ve yönünün değiştirilebilmesi şarttır.

Manyetik Test Akımın yön değiştirme sıklığı yaklaşık 1Hz civarında tutulmalıdır. Doğru akım demagnetizasyonu oldukça zor ve uzun zaman alan bir işlemdir. Bu amaçla özel cihaz ve düzeneklere ihtiyaç duyulmaktadır.

Alternatif akım ( AC ) ile demagnetizasyon

Yüzey ve yüzeyin hemen altındaki küçük ve ince hataların hassas tespit edilmesi için alternatif akımla magnetizasyon kullanılır.

Manyetik Test Bobin veya parça birbirinden uzaklaşırken manyetik alanın yönü ve şiddeti sürekli değiştiğinden demagnetizasyon kolaylıkla yapılabilmektedir. Demagnetizasyon bobinlerinde

parçanın bobinin etkin alanının dışarısına çıkartılması gerekir.

Oluşan kalıcı manyetikliği gidermek için de yine alternatif akımla beslenen bobinlerden faydalanılır.

Alternatif akım demagnetizasyonu, PLC ve kontrol kartları ile kumanda edilen tristör devreleri ile kolaylıkla yapılabilmektedir.

Bu yapılmazsa parçada ilave kalıcı mıknatıslık oluşturulması da söz konusu olabilir. Detaylar İçin ;