MANYETİK PARÇACIK KONTROLÜ (MT)

MANYETİK PARÇACIK KONTROLÜ

Manyetik parçacık kontrolü, mıknatıslanabilen malzemelerde, malzemenin yüzeyinde

ve yüzeyine yakın yerlerdeki süreksizlikleri tespit etmede kullanılan tahribatsız test

metotlarından biridir.

Tarihçe:

Mıknatıslanma özelliğini bir mineral üstünde ilk fark eden eski Yunanlılar olmuştur.

1920’li yılların başlarında William Hoke metaller üzerindeki çatlakların renkli manyetik

parçacıklarla tespit olunabileceğini keşfetmiştir.

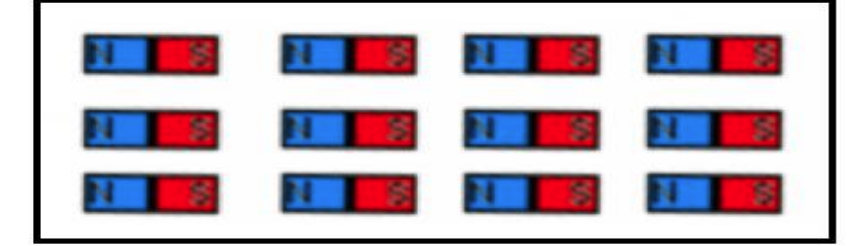

Manyetik parçacık testinin esasını kontrol edilecek olan malzemelerin

mıknatıslanabilme özelliğine sahip olması teşkil eder. Kontrol edilecek olan malzemeye

cihaz tarafından akım verilerek malzemenin mıknatıslanması sağlanır. Mıknatıslanması

sonucunda rastgele dizilmiş moleküller, düzgün sıralı bir şekilde geçer ve bir mıknatıs görevi yapar

Moleküller bu şekilde dizildiğinde demir parçaları bir kuzey ve bir güney kutbuna

sahip olacaktır. Her molekülün kuvvetlerinin toplamına eşit bir toplam kuvvet ortaya çıkar.

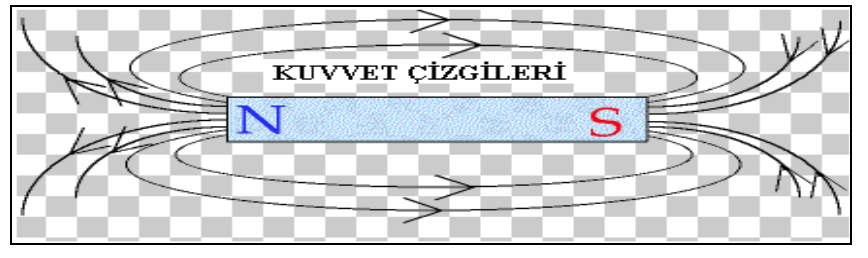

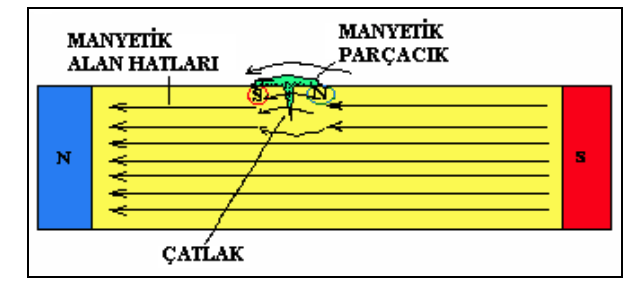

Şekil 3.3’te görüldüğü gibi bir mıknatısın etrafında kuvvet çizgilerinin belirli bir yönü

vardır. Bunlar, kuzeyden (north) çıkar, güneyden (south) girer ve mıknatısın içinde güneyden

(south) kuzeye doğru yoluna devam eder. Manyetik kuvvet çizgileri devamlı ve daima kapalı

bir çevrim oluşturur. Kuvvet çizgileri birbirini kesmez ve diğer kuvvet çizgileri ile çakışmaz.

Bir mıknatısın etrafında kuvvet çizgilerinin etkisinin görüldüğü alana manyetik alan denir.

Yukarıdaki çizgilerin hepsi, mıknatısın etrafındaki manyetik alanı oluşturur. Manyetik alan,

mıknatısın uçlarında daha yoğundur. Malzemeye akım verilip malzemede manyetik bir alan

oluşturduktan sonra eğer malzeme süreksizlikler var ise süreksizliklerde de N-S kutupları

oluşur

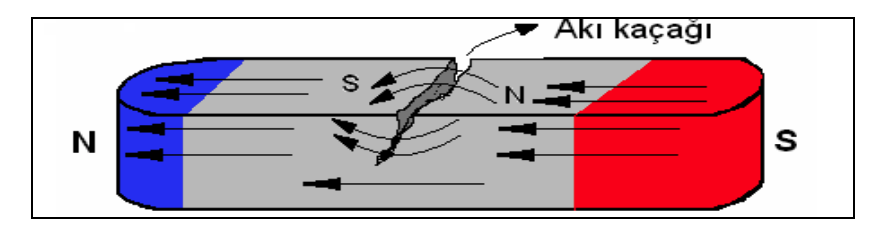

**ŞEKİL 3,4

Şekil 3.4’te görüldüğü gibi süreksizlik bulunan malzemelerde bir akı kaçağı

oluşmaktadır.

Bu akı kaçakları, malzeme yüzeyine uygulanan demir tozlarını süreksizlik üzere

toplar. Eğer süreksizlik yok ise demir tozları kuru olan malzeme yüzeyinde toplanmadan

malzeme yüzeyini terk edecektir.

İkinci olarak demir tozları taşıyıcı bir sıvı içinde süspansiyon (karışım) hâlde bulunur

ve bu sıvı içinde flöresan maddede bulunur. Bu sıvı mıknatıslandırılmış malzeme üzerine

dökülerek veya sıkılarak eğer var ise süreksizliklerin üzerinde demir tozlarının toplanmasına

neden olur

—–Manyetik Parçacık Kontrolünün Uygulanabileceği Malzemeler

Manyetik parçacık kontrolünün prensibi, test parçası içinde manyetik alan meydana

getirmeye dayanır. Bundan dolayı kontrol edilecek olan malzemelerin iyi mıknatıslaması

gerekir. Ferromagnetik malzemeler en iyi mıknatıslanabilen malzemelerdir. Demir, çeliklerin

birçoğu; nikel, kobalt ve bunların alaşımlarının çoğu ferromagnetik malzemelerdir. Manyetik

olmayan malzemeler, bakır ve alaşımları, alüminyum ve alaşımları, magnezyum, titan ve

bazı paslanmaz çelikler.

—–Manyetik Parçacık Kontrolünün Uygulanması

Manyetizasyon Teknikleri

Bu metotla muayene olunacak parçanın önce manyetikleştirilmesi ve muayene bitince

de bu manyetikliğin kaldırılması gerekir. Test parçasının manyetizasyonu için çeşitli

teknikler vardır. Bu teknikler, test parçası içinde meydana gelen manyetizasyona göre

boyuna ve dairesel olmak üzere iki grupta toplanır.

3.4.1.1. Boyuna Manyetizasyon

Kalıcı mıknatıslarla veya elektromıknatıslarla manyetizasyon

Bu yöntemde test yüzeyi ile temas “U” şeklindeki bir kelepçe (yoke) ile sağlanır.

Temas yüzeyleri, parçanın bu kısımlarında mevcut manyetik alanın kuzey ve güney

kutuplarını oluşturur. Yukarıdaki Resim 3.3’te görüldüğü gibi manyetik akı çizgileri iki

kutbu birleştiren doğruya paraleldir ve bu doğruya dik olan çatlakların algılanması

maksimumdur.

Bobin ile manyetizasyon

Test edilecek parça, enerji verilmiş bobinin iç yüzeyine yakın olacak şekilde

yerleştirilir. Çünkü bobin etrafında dönen kuvvet çizgileri yönünden dolayı burada manyetik

alan maksimumdur. Parça ekseni boyunca manyetize edilir ve bu yüzden en büyük

hassasiyet bizzat eksene dik olan çatlaklar için geçerlidir. Bobin ile muayene edilebilecek en

uzun parça uzunluğu 460 mm’dir.

. Dairesel Mıknatıslanma

İç iletken ile manyetizasyon

Bu manyetizasyon ortası delik parçalar için uygundur. Parça içine bir iletken

yerleştirilir. Enerji verildiğinde etrafındaki boşlukta dairesel manyetik alan meydana gelir.

Bağlantılı bobinle manyetizasyon

Bu tip manyetizasyon parçasının duvarı etrafına bir kablo sararak yapılır. Maksimum

hassasiyet, test parçasının ekseni boyunca olan çatlaklar için elde ediliR

Temas kafaları ile manyetizasyon

Farklı kesitlere sahip parçalarda (Örneğin, içi boş borular) manyetizasyon her bir

kesitin gerçek çapına göre hesaplanmalıdır. Dairesel olmayan kesitlerde maksimum köşegen

göz önüne alınır. Çapta çok fazla değişim var ise geniş kısmı test etmek için gereken akım

dar kısım için çok fazla gelebilir ve arada ısı oluşur. Bu ısı, asıl işlem görmüş parçaların

mekanik özelliklerini etkileyebilir. Bu durumda, büyük kısımları manyetize ederken uçlara

akım verilmemelidir. görüldüğü gibi bakır ayırıcılarla manyetizasyon yapılır.

Prodlarda manyetizasyon

Bu teknikte bir güç kaynağına bağlı portatif elektrotlarla parçanın bu elektrotlar

arasında kalan kısmından elektrik akımı bölgesel bir manyetizasyon meydana getirilir.

Manyetizasyon, malzemeden akım geçirilerek temas alanlarında meydana gelen zıt dairesel

alanların birleşiminden ve iki prod arasında meydana gelen dairesel manyetizasyondan

oluşur.

Manyetizasyon, temas noktaları arasındaki merkezi doğruda maksimumdur ve

bunlardan geçen çizgilere dik olacak şekilde şekil de yönlenir. Burada, maksimum

hassasiyetin temas noktalarını birleştiren doğruya paralel olan çatlaklar için olacağı anlaşılır.

Manyetizasyon durumları, prodlar arasındaki uzaklığa ve manyetizasyon akımına

bağlıdır. Prodlar arasındaki uzaklık 80-120 mm arasında değişir. Daha büyük mesafeler

kullanılmaz. Çünkü o zaman temas noktaları arasındaki merkezî doğrunun ortasında akı

yoğunluğu aşırı derecede düşebilir ve bu da muayene hassasiyetini düşürecektir.

80 mm’den

düşük uzaklıklardan sakınmak gerekir. Aksi takdirde temas noktalarından dairesel yollar

oluşur ve bunlar küçük belirtileri engelleyebilir. Manyetizasyon akım miktarı, prodlar

arasındaki uzaklığa (Amp/mm) ve parça kalınlığına göre aşağıdaki tabloya göre yapılır.

Parça kalınlığı (mm) Prodlar arası uzaklık

B Kontrol Aşaması

Malzeme mıknatıslandıktan ve üzerine kuru demir tozu veya flöresan sıvısı ile birlikte

süspansiyon hâlindeki demir tozları malzeme üzerine uygulandıktan sonra kontrol işlemine

geçilir.

Siyah ışık ile yapılan kontrol ortamdaki beyaz ışık şiddeti, üretici firmanın verdiği

değerlerde olmalıdır. Bu şartlar altında malzeme kontrol edildiğinde çatlaklar var ise

fluoresan olmayan demir tozları beyaz ışık altında malzeme yüzeyine toplanmış olarak

fluoresanlı demir tozlarının da siyah ışık altında sarı-yeşil karışımı bir renkte belirti keskin

bir belirti olarak görülecektir. Aşağıdaki resimlerde örnekler verilmiştir

Elde edilen belirtiler standart veya şartnamelere göre değerlendirilir. Standart veya

şartnamenin verdiği değerin altında belirtiler (süreksizlik) kabul edilir.

Bu değerin üzerindeki

süreksizlikler de hata olarak değerlendirilir.

. Demanyetizasyon (Mıknatıslığını Giderme) İşlemi ve Son

Temizlik

Ferromagnetik malzemeler, manyetik parçacık testinin odak noktasıdır ve bu

malzemeler retentivite (mıknatıslığı tutma yöntemi) ile karakterize edilir. Bu yüzden test

edilen parçada belli bir artık alan kalır ve bunun derecesi malzemenin kimyasal

kompozisyonuna ve yapısına bağlıdır. Aşağıdaki resimde demanyetizasyon işleminin

gerçekleştirilmesi gösterilmektedir.

Bazı durumlarda, artık manyetik alan parçanın özel fonksiyonunu bozabilir veya daha

sonraki fabrikasyon işlemlerinden güçlükler çıkabilir. Örneğin, demagnetizasyon aşağıdaki

durumlarda gerekir.

Parça daha sonra işlenirken talaşlar parçanın yüzeyine veya alete yapışabilir.

Daha sonra elektrik ark kaynağı yapılırken kuvvetli artık alanlar ark alevini

gitmesi gereken yerlerden başka yere saptırabilir.

Hareketli yerlerde güçlükler çıkabilir. Örneğin, bilyeli yataklarda ve çark

dişlilerinde metal parçalarını tutar.

Tanecikleri tutarlar ve bu da daha sonra kaplama veya boya yapılacaksa bu

işlemleri etkiler.

Demanyetizasyon işlemi yapıldıktan sonra malzemenin molekül yapısı eski şekline

(düzensiz) geri döner. Eğer aynı malzemede hem boyuna hem de dairesel mıknatıslama

yapılacak ise ince dairesel mıknatıslandırır (kafalar arasında) daha sonra boyuna

mıknatıslandırılır (bobin içinde). Çünkü bobin içinde yapılan mıknatıslandırmada kullanılan

değeri bobin sarım sayısından dolayı daha yüksek olacaktır.

Demanyetizasyon işlemi bir

anlamda malzemenin demir tozlarından kurtulması olduğu için temizlik anlamına da gelir.

Bunun dışında malzemenin hazırlık kısmındaki ilk temizleme işlemi gibi bir işleme

tabi tutmak gerekir. Aksi takdirde malzeme yüzeyinde kalabilecek demir tozları ileride parça serviste iken büyük hasarlara neden olabilir. Bunun için demanyetizasyon ve son temizliğin

önemi de büyüktür.