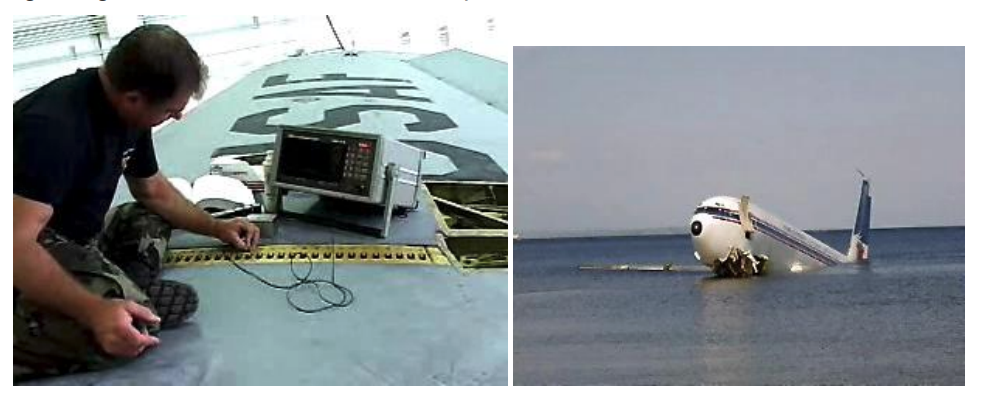

Tahribatsız muayene yöntemleri, herhangi bir uçak parçasının yapısı, boyutu, imalat

ve yapım hataları hakkında bilgi edinmek amacıyla yapının fiziksel ve çalışma özelliklerine

zarar verecek herhangi bir hasar oluşturmadan uygulanan muayenelerdir.

Tahribatsız muayeneler endüstride büyük çapta uygulanan seri üretimin vazgeçilmez

bir parçasıdır.

Bu muayene yöntemlerinin kullanılmaması hâlinde üretimde yapılan hataların

farkına varılamaması, üretimde hurdaya çıkabilecek kadar kusurlu ürünler elde etmekle

sonuçlanmasına neden olabilir.

Bu olgu, doğal olarak üretim harcamalarının artması ile

sonuçlanır. Ayrıca ürünlerin kalitesinde her birim için oluşabilecek değişiklikler sonucunda,

tüketime belli bir kaliteye sahip ürün sağlanamaz ve ürünlerin kalitesine olan güvence

sarsılır. Böyle bir muayene yapılmazsa emniyet faktörleri düşer, kazalar artar, insan hayatı

tehlikeye girer.

Tahribatsız muayene yöntemleri, son yıllarda yurdumuzdaki çeşitli endüstriyel

atılımların bünyesindeki muayene ve kontrol programlarında gittikçe artan bir biçimde

kullanılmakta ve çeşitli muayene problemlerine çözüm getirmektedir. Uçak bakım alanın da

tahribatsız muayene yöntemleri.

Bu modülde uçak bakım alanında yaygın olarak kullanılan tahribatsız muayene

yöntemlerinden penetrant (sıvı girinim), manyetik parçacık kontrolü, Eddy Current (girdap

akımları) kontrolü, ultrasonik, radyografi kontrolleri hakkında bilgi verilerek avantaj ve

dezavantajlarından bahsedilmiştir.

TAHRİBATSIZ MUAYENE

1.1. Tahribatsız Muayene Nedir?

Malzeme üzerindeki kusurları ve boyutları o malzemeye zarar vermeden kontrol

edilmesidir.

Tahribatsız muayene yöntemlerinin aksine, muayene uygulanan malzeme veya

ürünlerin tekrar kullanılması olanaklarını ortadan kaldıran veya kısmen yok eden tekniklere

tahribatlı muayene teknikleri adı verilir. Bu teknikler; çekme, basma, burulma, eğme,

yorulma, sürünme ve korozyon gibi parçayı tahrip ettikten sonra sonuç veren tekniklerdir.

Yani bu teknikler malzemelere hasar verilerek yapılır.

Kullanılacak bütün malzeme ve parçaların tahribatlı olarak denenmesi

düşünülemeyeceğine göre bunların bütününü temsil eden yalnız bir veya birkaç tanesi

üzerinde yapılan muayenelerden elde edilen sonuçların, bütün geri kalanlar için de aynı

olduğunu kabul etmek her zaman mümkün olmaz. Tahribatlı tekniklere dayandırılmış birçok

muayene programında sonuçlarda önemli ölçülerde belirsizlik gözlenmiştir.

Tahribatsız Muayene Neden Önemlidir?

Tahribatsız oluşu ve tahribatlı yöntemlere göre daha hızlı olması hemen hemen her

alanda yaygın olarak kullanımlarını sağlamıştır. Tahribatsız muayene uygulamaları üretim

anında sistemler durdurulmadan da yapılabilir ve çoğu uygulamada sonuçlar test esnasında

alınmasından dolayı tercih nedeni olmuştur. Parçalar tahrip edilmediği için hurdaya ayrılma

durumu yoktur. Aynı parçaya farklı testler uygulanabilir. Parça dağıtılmadan kontrol

edilebilir. Test cihazları taşınabilir olup taşınamayan parçaların kontrolü yapılabilir.

Günümüz teknolojisinde tahribatsız muayene amaçlar aynı olsa da NDT (NonDestructive Testing), NDE (Non-Destructive Evaluation) ve NDI (Non-Destructive

Inspection) gibi isimler almaktadır.

Tahribatsız muayene özellikle uçak bakım alanında hem sivil hem de askeri hava taşıtlarının bakım ve servis sürelerinin azalması açısından oldukça önemlidir. Parçaların

boyutları ve geometrik şekilleri nasıl olursa olsun tahribatsız muayene ile kontrol edilebilmektedir.

Gerek uçak yapısı gerekse uçak parçalarının ömrünün uzaması sağlanmış olur. Ayrıca doğru ve güvenilir kontrollerin sonucunda uçak kazaları da en aza indirilir.

. Malzeme Kusurları

Malzemeler üretimleri esnasında çeşitli problemler nedeni ile istemeyen kusurlara

sahip olabilir. Bunlar malzemenin görevini yaparken problemlere neden olur. İki çeşit kusur

vardır. Bunlar:

Hatalar: Bir süreksizlik belirtisi tolerans ve malzeme şartnamelerine göre

“Kabul edilemez.” olarak adlandırılıyorsa buna hata denir.

Süreksizlik: Çalışma şartlarında parçanın performansını etkilemiyorsa “Kabul

edilebilir.” olarak değerlendiriliyorsa buna süreksizlik denir.

1.4. Tahribatsız Muayenede Kullanılan Yöntemler ve Uygulama

Alanları

Bütün tahribatsız test yöntemleri iki esas fonksiyonla tanımlanır. Bunlardan biri

nüfuziyet, diğeri de algılama fonksiyonudur. Nüfuziyet fonksiyonu, nüfuz edici elemanın test

malzemesi içerisine girici ve fiziksel süreksizlikleri algılama elemanına aktarılmasıdır.

Algılama elemanı ise nüfuz edici elemanından aldığı bilgileri test operatörünün

algılayacağı bilgiler hâline getirir. Örneğin; radyografide malzemeye nüfuz edici eleman

radyasyon, algılayıcı elemanda radyografik filmdir. Film üzerindeki bilgiler kimyasal

işlemlerden sonra gözle algılanır belirtiler hâline gelir. Tahribatsız muayene yönetimlerini

açıklamadan önce süreksizliklerin malzeme içindeki konumlarını incelersek tahribatsız

muayene yöntemlerini daha iyi sınıflandırabiliriz. Malzemedeki süreksizlikler 3 şekilde

olabilir. Bunlar:

Yüzeydeki süreksizlikler: Yüzeyle bağlantısı olan veya yüzeye açık olan

süreksizliklerdir.

Yüzey altında veya yüzeye yakın: Yüzeye yakın süreksizlikleri kapsar.

Yüzeye yakin süreksizlik

Malzeme içindeki: Her iki yüzeyden uzak olan süreksizlikler.

Malzeme içindeki süreksizlik

Malzemedeki süreksizliklerin konumu 3 şekilde ele aldığımıza göre bunların nasıl

kontrol edileceğini de tahribatsız muayene yöntemlerini genel olarak iki ana bölüme ayırarak

mümkündür.

Yüzey yöntemleri; malzemelerin yüzeyinde ve yüzey altında, yüzeye yakın

bulunan süreksizlik/ hatalarin tespitinde uygulanır ve aşağıdaki yöntemleri

kapsar.

Hacimsel yöntemler; malzemede test bölgesinin tamamına nüfuz etmek

suretiyle hataların algılanmasını sağlar ve aşağıdaki yöntemleri kapsar.

Süreksizliklerin tiplerini, boyutlarını ve konumlarını belirlemek için her yöntem farklı

tekniklerle uygulanabilir. Ayrıca birleşik yöntem adı verilen akustik (ses dalgalarıyla) ve

termografik (sıcaklıkla) yöntemlerlede tahribatsız muayeneler yapılmaktadır.